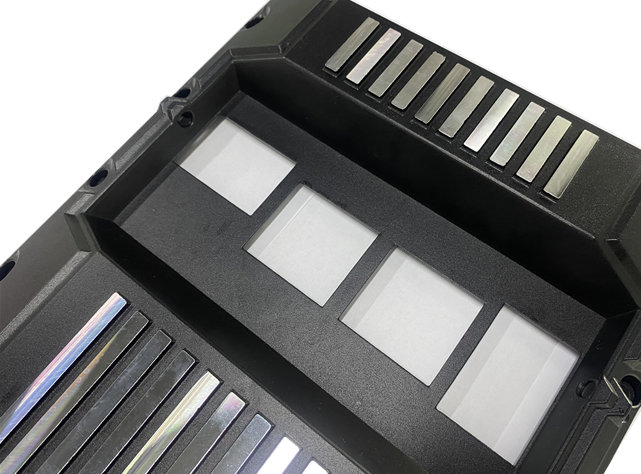

Обработка поверхности литья под давлением – это операции, ведущие к получению готового изделия, начиная с отливки, с целью повышения эстетических и функциональных характеристик изделия или детали. Может быть либо последней фазой производственного цикла, либо этапом, на котором поверхность детали подготавливается для других последующих обработок.

Кроме того, обработка поверхности литья под давлением может применяться по многим причинам: для улучшения эстетической стороны продукта, для улучшения химической стойкости, коррозионной стойкости, износостойкости, удаления заусенцев и дефектов и изменения электропроводности. Качество продукции, как с технической, так и с эстетической стороны, зависит от типа обработки поверхности.

Обработка поверхности литья под давлением

В зависимости от требуемой обработки поверхности компоненты будут иметь определенные процессы литья под давлением и подготовки.

На самом деле, как было сказано ранее в отношении процесса, обработка поверхности литья под давлением может быть разделена на две разные категории: первая касается только устойчивости к внешним воздействиям, улучшения химического состава и физических характеристик; второй выполняет эстетическую функцию. Однако в обоих случаях процесс происходит за счет осаждения слоя другого материала на поверхность изделия.

Процесс и толщина слоя зависят от типа обработки поверхности литья под давлением.

Существуют разные типы оf процесс депонирования для обеих категорий:

Перед обработкой поверхности литьем под давлением важно подготовить поверхность изделия, потому что многие виды обработки поверхности не закрывают недостатки или дефекты, вызванные процессом литья под давлением, но очень часто они подчеркивают их.

Фактически по этой причине важно избегать, в частности, для эстетичных компонентов, во время литья под давлением таких дефектов, как воздухозаборники, пористость поверхности, отсутствие материала, и подготавливать их поверхность перед обработкой.

Этих проблем можно избежать только в том случае, если между заказчиком и поставщиком заранее было достигнуто сотрудничество с целью получения функционального продукта или компонента, соответствующего эстетическим требованиям. Это может быть услуга совместного проектирования, которая позволяет поставщикам участвовать в процессе с самого начала.

Теперь мы собираемся подробно проанализировать вторую категорию обработки поверхности литья под давлением: подготовка компонентов для последующей обработки.

Каковы наиболее важные методы подготовки?

Фаза подготовки применяется для подготовки изделия или компонента к вторичной обработке поверхности литья под давлением. Они могут выполнять различные функции: например, срезать отходы материала, снимать заусенцы, выравнивать и полировать его.

Существуют различные методы подготовки компонентов к поверхностной обработке. Ниже описаны наиболее распространенные из них:

Кроме того, помимо самой отделки, очень важно правильно выбрать производственный цикл литья цинка под давлением, связанный с обработкой поверхности. Если этап подготовки не подходит для производственного цикла, то результат продукта не будет соответствовать эстетическим и техническим требованиям даже при хорошем литье под давлением. В противном случае выбор правильного производственного цикла позволяет компании по литью под давлением достигать высокого уровня качества даже при массовом производстве.

Почему цинк является наиболее подходящим материалом для выполнения требований по обработке поверхности?

Использование цинка в процессе литья под давлением позволяет улучшить многие виды обработки поверхности, эстетические и химические характеристики продукта. Фактически с цинком можно выбрать тип процесса плавки и подготовки, связанный с отделкой; это должно быть сделано путем налаживания сотрудничества с поставщиками, которые могут предложить лучший способ действий.

По сравнению с другими материалами цинк является прочным, долговечным и плотным материалом и допускает большее количество видов литья под давлением.обработки поверхностей. Это можно рассматривать как важное преимущество по функциональным и эстетическим причинам: от дизайна продукта до улучшения поверхности.

По вышеуказанным причинам цинк можно считать лучшим выбором для удовлетворения требований клиентов.

СВЯЖИТЕСЬ С НАМИ

СВЯЖИТЕСЬ С НАМИ Адрес : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China

Адрес : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China WhatsApp : +86 18259211580

WhatsApp : +86 18259211580 Эл. адрес : roger@ppl2009.com

Эл. адрес : roger@ppl2009.com IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ

IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ